Le Daily Management System (DMS), ou système de gestion quotidienne, est une approche structurée qui permet de maximiser la productivité et d’améliorer continuellement les processus de production. Dans un environnement industriel où la réactivité et l’efficacité sont cruciales, ce système est essentiel pour les usines qui aspirent à synchroniser leurs activités journalières avec leurs objectifs stratégiques à long terme.

Nous vous proposons de prendre un moment pour comprendre les possibilités qu’offre un DMS d’un point de vue fonctionnel et métier. Concrètement, à quels besoins répond le DMS ? Quels sont les gains pour l’amélioration continue ?

Enfin, lorsqu’un DMS est en place, comment aller plus loin pour exploiter encore mieux les données qu’il apporte ?

Qu’est-ce qu’un Daily Management System (DMS) ?

Définition et Principes de Base d’un DMS

Un système de gestion quotidienne, ou Daily Management System (DMS), est une approche structurée utilisée pour le contrôle et la gestion des opérations journalières dans un environnement industriel. Cette méthode repose sur des routines et des pratiques standardisées qui permettent aux entreprises de suivre et de contrôler efficacement les performances en temps réel. Le DMS est conçu pour assurer un alignement entre les opérations quotidiennes et les objectifs stratégiques de l’entreprise, favorisant ainsi une amélioration continue et une réactivité accrue face aux problèmes émergents.

Les Outils et Techniques Clés Utilisés dans un DMS

Le DMS intègre divers outils et techniques pour optimiser la gestion des opérations quotidiennes. Dans les outils essentiels, on retrouve :

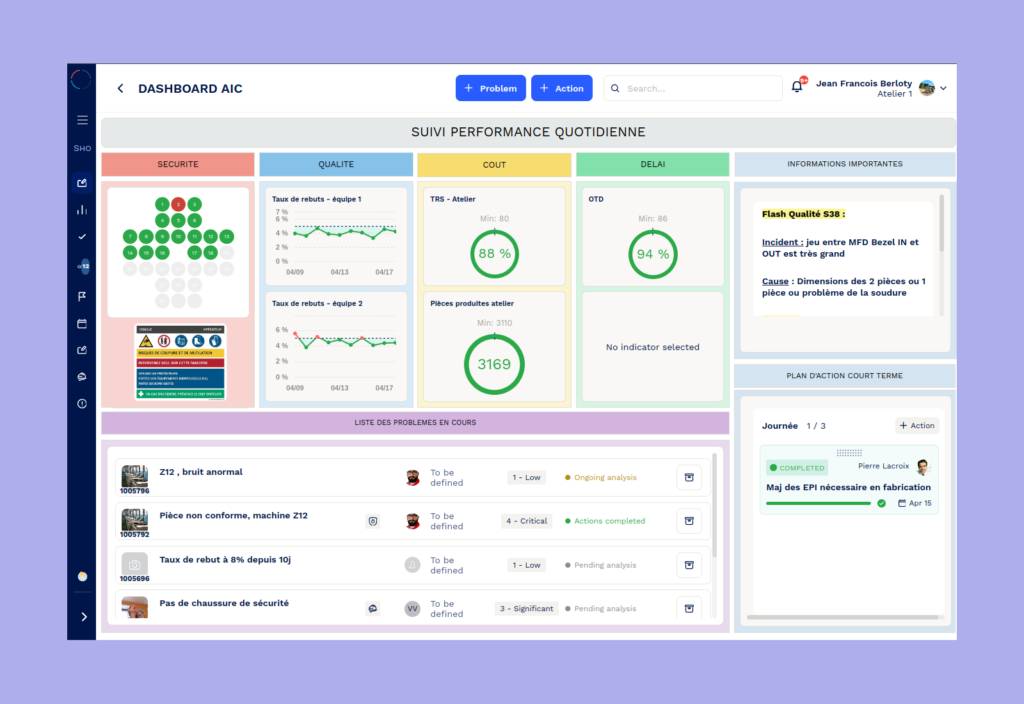

- Les AIC (Animation à intervalle court) : Ces réunions permettent de suivre les actions, identifier les problèmes et mettre en place des contre-mesures efficaces.

- Le pilotage des problèmes : Ainsi que les diverses méthodes de résolution, telles que DMAIC (Define, Measure, Analyze, Improve, Control), PDCA (Plan, Do, Check, Act), 8D, etc. Le pilotage des problèmes doit permettre d’éradiquer les problèmes pour éviter les récurrences et d’offrir aux utilisateurs une base de connaissances à partir des problèmes résolus.

- La gestion de plans d’action: Outil crucial pour la planification et le suivi des étapes nécessaires aux résolutions de problèmes ou aux améliorations de l’atelier.

- Les Gemba walks : Ces visites sur le terrain permettent aux gestionnaires de se rendre directement sur les lieux où le travail est effectué (gemba), facilitant l’observation directe des problèmes et la collecte d’informations et de données réelles pour des améliorations futures.

- La création de managements visuels : En effet, pour partager les informations de la bonne manière et apporter une réelle valeur aux utilisateurs à tout moment, un DMS doit offrir des managements visuels sur mesure.

Ces outils ne sont pas seulement des composantes d’une stratégie de gestion, mais des catalyseurs de changement, rendant les processus plus transparents et mesurables, et en fin de compte, plus efficaces. De plus, vous retrouverez dans certains DMS d’autres fonctionnalités comme des statistiques d’utilisation, des partages de bonnes pratiques, des croix sécurité, etc.

Le DMS, en intégrant ces divers éléments, crée un environnement où la performance est constamment évaluée et améliorée, ce qui est crucial pour les entreprises cherchant à rester compétitives dans un paysage industriel en évolution rapide. C’est ce qu’ont remarqué Toyota et Stellantis en déplaçant totalement leur gestion quotidienne sur Shizen.

Les Bénéfices d’une Solution Numérique DMS

Amélioration de la Communication et de l’Alignement au Sein des Équipes

L’utilisation d’un DMS numérique transforme radicalement la manière dont les informations sont communiquées et gérées au sein des équipes industrielles. Il fournit une visibilité en temps réel sur les problèmes, les actions correctives en attente ou complétées, et facilite les discussions basées sur les données grâce à des tableaux de bord visuellement puissants. Ces fonctionnalités permettent une mise à jour automatique des données collectées, ce qui améliore considérablement la communication interne et assure que toutes les parties prenantes sont alignées et informées.

En alliant cela à des rituels réguliers au sein des équipes, le management s’assure que toutes les informations sont partagées, que les actions avancent et que les problèmes sont traités. Les données ne sont plus jamais perdues car tout est entré dans le système.

Pilotage Simplifié pour le Management

Un DMS numérique permet également un pilotage simplifié grâce à des systèmes d’escalade automatisés des indicateurs, des problèmes et des actions. Avec un outil comme Shizen, en un clin d’œil, les managers et la direction a un aperçu de la performance des équipes et de l’atelier. Cela permet plusieurs choses :

- Cela aide les managers à répondre plus rapidement et efficacement aux problèmes, en attribuant et en suivant les actions correctives nécessaires. Le système d’escalade automatisé assure que les problèmes remontent rapidement les échelons hiérarchiques, facilitant ainsi une résolution plus rapide et une meilleure gestion des opérations. Le système QRQC en devient plus impactant.

- Les managers et les chefs d’équipe ont plus de temps pour se concentrer sur les problématiques réelles du terrain, et moins sur des fichiers excel de recensement de données.

- La direction a accès à une donnée de qualité en temps réel. Et bien sûr, cette donnée peut être exportée et partagée pour faciliter les communications inter-sites, ou client-fournisseur.

Impact sur l’Efficacité de la Production et la Réduction des Déchets

Le DMS numérique contribue significativement à l’efficacité de la production en réduisant les déchets et en optimisant les processus, alignant ainsi les opérations avec les principes du lean manufacturing. En fournissant des outils pour le suivi et l’analyse en continu des performances opérationnelles, le système aide à identifier les inefficacités et les gaspillages, ou « muda« , et propose des améliorations continues pour les éliminer. Cette approche non seulement rationalise les processus mais encourage le « zéro papier ».

Le Lien entre DMS et Lean Manufacturing

Soutien aux Principes du Lean Manufacturing par le DMS

Un système de gestion quotidienne (DMS) est intrinsèquement conçu pour soutenir et renforcer les principes du Lean Manufacturing, qui vise à maximiser la valeur pour le client en éliminant le gaspillage dans tous les aspects de la production. En fournissant des outils pour la visualisation en temps réel des processus, le DMS aide les équipes à identifier et éliminer les inefficacités, favorisant ainsi une culture d’amélioration continue. La transparence et l’accessibilité des données que le DMS offre permettent une réaction rapide aux problèmes et facilitent la mise en œuvre de solutions efficaces, ce qui est au cœur du Lean Manufacturing .

Exemples de Réduction de Muda et Optimisation des Processus grâce à un DMS

En utilisant un DMS, les entreprises peuvent appliquer efficacement des stratégies Lean telles que la réduction de Muda, terme japonais pour « gaspillage ». Les types de Muda incluent les délais inutiles, le surstockage, et les mouvements superflus parmi d’autres. Le DMS aide à identifier ces gaspillages par des analyses précises et des retours d’informations en continu, ce qui permet aux gestionnaires de prendre des décisions éclairées pour optimiser les flux de production. Par exemple, en utilisant des Gemba Walks intégrées au DMS, les managers peuvent observer directement les opérations et détecter les domaines nécessitant des améliorations .

Par ailleurs, en tant que DMS, Shizen intègre également d’autres outils tels que le 5 pourquoi, ou l’Ishikawa pour la recherche de causes, tout en guidant l’utilisateur afin qu’il valide la véracité des informations entrées sur l’application.

Le DMS, en facilitant une meilleure compréhension et gestion des processus de production quotidiens, permet aux entreprises de mettre en œuvre des améliorations significatives qui se traduisent par une réduction des coûts, une augmentation de la productivité, et une meilleure qualité des produits, alignant ainsi directement les opérations avec les objectifs du Lean Manufacturing.

Implémenter un DMS avec Shizen : Aller plus loin

Facilitation de la Mise en Place d’un DMS par Shizen

Shizen offre une approche structurée et étape par étape pour l’intégration d’un système de gestion quotidienne (DMS) dans les usines. La solution Shizen commence par une phase pilote durant laquelle les besoins des utilisateurs sont évalués pour garantir que la solution proposée est parfaitement adaptée aux exigences spécifiques de l’usine. Cette phase inclut la formation des ambassadeurs et des utilisateurs, assurant ainsi une transition fluide vers l’utilisation quotidienne de Shizen.

Voici notre méthode de mise en place, et quelques études de cas.

Cas Pratiques d’Implémentation de Shizen

Au-delà de la mise en place, Shizen peut également accompagner les équipes sur le terrain pour maintenir le suivi et la formation. En parallèle, nous maintenons un lien entre les ambassadeurs et notre équipe qui est intégralement composée de personnes ayant une expérience en usine en amélioration continue.

Shizen se distingue par sa capacité à s’intégrer facilement avec les systèmes existants grâce à son API robuste, permettant ainsi une synchronisation et une consolidation transparentes des données issues de diverses sources telles que les MES, ERP, GMAO, ou Power BI. Cette intégration facilitée assure que toutes les informations pertinentes sont disponibles en temps réel, renforçant l’efficacité des processus de décision et d’amélioration continue. Par exemple, Toyota a décidé d’établir un lien en temps réel entre Shizen et Power BI afin de multiplier les possibilités de visualisation de données.

L’utilisation de Shizen dans des environnements industriels a prouvé son efficacité, comme en témoignent plusieurs cas d’usage où Shizen a aidé à transformer les opérations industrielles en optimisant la gestion quotidienne et en réduisant les temps de réaction face aux problèmes. La méthode et les outils de Shizen soutiennent les principes de lean manufacturing, facilitant ainsi la réduction des gaspillages et l’amélioration de la productivité.

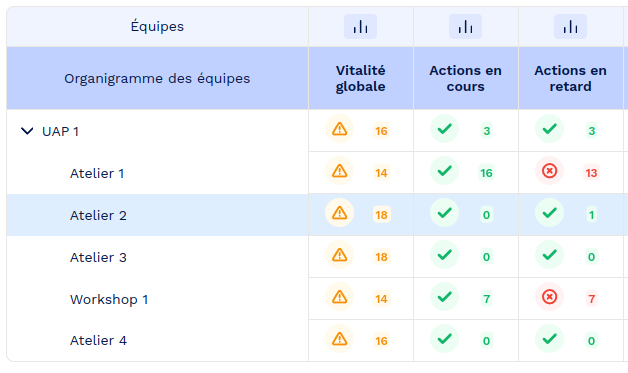

Le Vitality Hub chez Shizen

Une autre subtilité qui distingue Shizen d’autres DMS est le Vitality Hub. Le Vitality Hub est l’étape d’après de la gestion quotidienne des performances. C’est la solution qui vous permet de piloter et améliorer vos processus opérationnels en vous fournissant des informations clés sur la performance de vos équipes et en facilitant le suivi des activités d’amélioration continue. Il permet de connaître l’évolution des équipes dans leurs améliorations à l’aide d’un score de vitalité. Techniquement, il s’agit d’un module supplémentaire à la solution Shizen. Il fournit aux utilisateurs des informations clés et une vision d’ensemble, tout en gardant l’adaptabilité et la simplicité de la solution Shizen.

Conclusion

L’adoption d’un système de gestion quotidienne (DMS) transforme de manière substantielle l’efficacité opérationnelle dans le secteur industriel. En offrant une visibilité complète et en temps réel des opérations, un DMS permet aux entreprises de répondre rapidement aux imprévus, d’aligner les actions quotidiennes avec les objectifs stratégiques, et de promouvoir une culture d’amélioration continue. Ces systèmes facilitent une communication efficace et améliorent l’alignement des équipes, ce qui est crucial pour le succès à long terme. C’est un premier pas vers l’industrie 4.0.

Les équipes de Shizen ont décidé de pousser le concept un peu plus loin avec davantage d’outils, et un accompagnement à l’intérieur même de la solution. Comme vous pourrez le lire dans les études de cas Toyota et Laboratoires Gilbert, l’implémentation de Shizen donne des résultats impressionnants et pousse réellement à l’amélioration.

Nous vous encourageons à vous tourner vers les système de gestion quotidienne pour vous guider vers l’excellence opérationnelle. Et ce, quel que soit l’état de développement de votre démarche. L’utilisation d’un DMS en début de démarche permet de structurer et de faire moins d’erreurs. Lorsque la démarche est bien en place, le DMS offre une standardisation, une stabilité, et tous les avantages du numérique.