Le taux de rebuts est un indicateur clé dans une démarche de gestion efficace des ressources et de réduction des pertes, pour maintenir la rentabilité et la durabilité des opérations dans un contexte industriel. Il mesure la quantité de matériel non conforme produit par rapport à la quantité totale produite. Cet article explore comment calculer ce taux et propose des stratégies pour le réduire.

Qu’est-ce que le Taux de Rebuts?

Définition et Importance

Le taux de rebuts mesure le pourcentage de produits ou matériaux non conformes aux standards de qualité. C’est un indicateur crucial qui reflète l’efficacité et la qualité des processus de production. Un taux élevé suggère des problèmes dans la chaîne de production, tandis qu’un faible taux indique une opération efficiente et de haute qualité.

Impact sur les Coûts

Les rebuts représentent une perte directe pour l’entreprise, augmentant les coûts de production sans générer de revenus. Minimiser le taux de rebuts améliore la rentabilité en réduisant les dépenses inutiles sur les matériaux et en optimisant l’utilisation des ressources.

Surveillance et Contrôle

Il est essentiel de mettre en place des systèmes pour suivre et analyser le taux de rebuts. Cela permet d’identifier les causes des défauts et d’initier des actions correctives pour améliorer continuellement la qualité de la production.

Conséquences Environnementales

Une gestion efficace des rebuts est vitale pour la durabilité. Réduire le taux de rebuts diminue l’impact environnemental de l’entreprise, contribuant à une industrie plus verte par la réduction des déchets et la conservation des ressources.

Calcul du Taux de Rebuts

Introduction au Calcul

Le calcul du taux de rebuts est une opération essentielle pour toute entreprise industrielle souhaitant évaluer et améliorer l’efficience de sa production. Cette métrique, exprimée en pourcentage, permet de quantifier le volume de production qui ne répond pas aux standards de qualité requis et qui est donc considéré comme défectueux ou inutilisable en l’état.

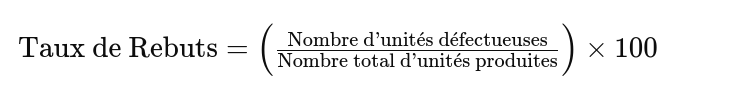

Formule de Calcul

La formule pour calculer le taux de rebuts est relativement simple mais puissante dans son application :

Étapes du Calcul

- Identification des Unités Défectueuses : Commencez par déterminer le nombre total d’unités produites qui ont été jugées non conformes pendant une période donnée. Ces unités peuvent être identifiées par des inspections de qualité, des retours clients, ou d’autres mécanismes de contrôle.

- Total des Unités Produites : Calculez ensuite le nombre total d’unités produites pendant la même période. Cela comprend toutes les unités, qu’elles soient conformes ou non.

- Application de la Formule : Utilisez les valeurs obtenues pour appliquer la formule mentionnée ci-dessus. Le résultat vous donnera le taux de rebuts en pourcentage.

Interprétation des Résultats

Le résultat obtenu offre un aperçu direct de la qualité et de l’efficacité de votre processus de production. Un taux de rebuts élevé peut signaler des problèmes dans les procédures de production, la qualité des matériaux utilisés, ou les compétences du personnel. Il est important d’analyser ce taux en contexte et de le comparer aux standards de l’industrie et aux objectifs internes pour évaluer la performance réelle.

Suivi et Amélioration

Le calcul du taux de rebuts ne doit pas être un exercice ponctuel mais plutôt une partie intégrante du processus de contrôle qualité. Un suivi régulier permet d’identifier les tendances, de reconnaître les améliorations et de réagir rapidement aux problèmes émergents. En utilisant ces informations, les entreprises peuvent initier des actions correctives ciblées pour réduire les rebuts et améliorer continuellement la qualité de leur production.

Stratégies pour Réduire le Taux de Rebuts

Analyse des Causes Fondamentales avec le Lean

Implémentez une approche systématique pour identifier les causes profondes des rebuts en utilisant des outils analytiques issus du Lean Management comme les 5 Pourquoi ou l’analyse Ishikawa (diagramme en arêtes de poisson). Cette démarche permet d’aller au-delà des symptômes immédiats et de trouver les véritables sources d’inefficacité ou de défaillance. En comprenant précisément pourquoi et comment les rebuts se produisent, vous pouvez développer des stratégies ciblées pour les éliminer et prévenir leur récurrence.

Optimisation des Processus avec Six Sigma

Adoptez la méthodologie Six Sigma, notamment le cadre DMAIC, pour réduire la variabilité et améliorer la précision de vos processus de production. En définissant clairement les problèmes, en mesurant les performances actuelles, en analysant les causes des défauts, en mettant en œuvre des améliorations et en contrôlant les résultats, vous pouvez systématiquement diminuer les taux de rebuts. L’intégration de Six Sigma favorise une culture de qualité et d’excellence opérationnelle, réduisant les coûts et augmentant la satisfaction client.

Amélioration Continue par le Kaizen

Intégrez le Kaizen, une stratégie d’amélioration continue qui implique tous les employés, des cadres aux opérateurs de ligne. Encouragez le personnel à identifier les opportunités d’amélioration dans leur travail quotidien et à proposer des solutions innovantes pour réduire les rebuts. Le Kaizen promeut une approche collaborative et démocratique, générant des idées qui peuvent significativement réduire les inefficacités et améliorer la productivité.

Formation Lean et Sensibilisation

Développez un programme de formation complet pour enseigner aux employés les principes du Lean Management et les outils de qualité tels que Six Sigma et Kaizen. Une formation approfondie permet aux employés de comprendre leur rôle dans la réduction des rebuts et les habilite à mettre en œuvre des pratiques lean dans leur travail quotidien. La sensibilisation et l’éducation continues renforcent une culture d’amélioration continue et de qualité au sein de l’organisation.

Maintenance Préventive et TPM

Implémentez la Maintenance Productive Totale (TPM) pour engager chaque employé dans la maintenance régulière et la surveillance des équipements. La TPM vise à réduire les pannes, les défauts de production et les arrêts non planifiés, qui sont des sources majeures de rebuts. En maintenant les équipements en état optimal, vous pouvez garantir une production plus stable et de meilleure qualité, réduisant ainsi le volume de rebuts généré.

Standardisation et Contrôles de Qualité

Établissez des procédures standardisées et mettez en place des contrôles de qualité stricts à chaque étape du processus de production. La standardisation aide à minimiser les variations et les erreurs, assurant que chaque produit est fabriqué selon les mêmes spécifications et standards de qualité élevés. Des contrôles de qualité réguliers permettent de détecter rapidement les déviations et d’intervenir avant que de grands volumes de rebuts ne soient produits.

Suivi et Analyse des Données

Utilisez des systèmes de suivi et d’analyse pour collecter des données sur les taux de rebuts et d’autres indicateurs de qualité. Analysez régulièrement ces données pour identifier les tendances, isoler les problèmes et mesurer l’efficacité des initiatives d’amélioration. L’analyse des données soutient une prise de décision basée sur les faits et permet d’ajuster les stratégies pour mieux cibler les causes des rebuts.

Vous pouvez également adopter des outils numériques comme Shizen qui vous permettent d’identifier et de remonter facilement les problèmes, et de les traiter plus rapidement. Vous aurez également un pilotage de qualité de vos résolutions de problèmes et de vos suivis de KPIs.

Conclusion

Le taux de rebuts est un indicateur important de l’efficacité et de la qualité dans le secteur industriel. En le calculant correctement et en mettant en œuvre des stratégies ciblées pour le réduire, les entreprises peuvent améliorer significativement leur rentabilité et leur compétitivité. Une approche proactive et continue envers la qualité et l’amélioration des processus est essentielle pour minimiser les rebuts et maximiser le succès.