Heijunka est un mot japonais qui signifie nivellement. Il s’agit d’un des treize piliers du système de production Toyota, qui vise à réduire les coûts de production et à éliminer les irrégularités dans le processus de production. Heijunka permet aux entreprises d’optimiser leur système de gestion des stocks afin de répondre aux besoins des clients et de s’adapter aux taux d’achat des clients.

Le principe fondamental de Heijunka est de produire les produits en fonction de la demande réelle des clients, et non pas en fonction des prévisions ou des capacités de production. Ainsi, on évite la surproduction, le gaspillage, les stocks inutiles, les changements fréquents de produits et les délais de livraison longs. Heijunka permet également d’améliorer la qualité, la flexibilité, la productivité et la satisfaction des clients et favorise le Just-In-Time (Juste à temps).

Mise en place de Heijunka

Utilisation de la boîte Heijunka : Explication

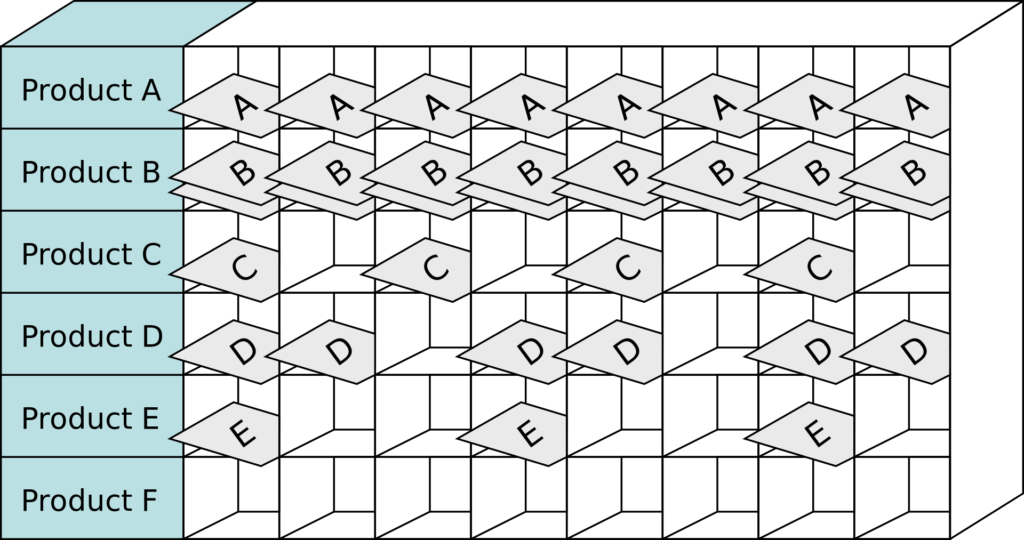

La boîte Heijunka est un outil visuel qui permet de planifier et de contrôler la production selon le principe du nivellement. Il s’agit d’un tableau divisé en colonnes et en lignes, où chaque colonne représente une période de temps (par exemple, une heure) et chaque ligne représente un type de produit. Sur chaque case du tableau, on place une carte Kanban qui indique le nombre d’unités à produire pour chaque type de produit et pour chaque période de temps.

La boîte Heijunka permet ainsi de visualiser le volume et le mix des produits à produire sur une période donnée. Elle facilite également la communication entre les opérateurs, les superviseurs et les managers. La boîte est souvent associée à un séquenceur, qui est un dispositif qui distribue les cartes Kanban aux postes de travail selon l’ordre établi par la boîte.

Exemple concret : comment une entreprise a déployé Heijunka

Pour illustrer l’utilisation de Heijunka dans la pratique, prenons l’exemple d’une entreprise qui fabrique des chemises de quatre modèles différents : A, B, C et D. La demande hebdomadaire pour ces chemises est de cinq unités pour le modèle A, trois unités pour le modèle B, et deux unités pour les modèles C et D. L’entreprise dispose d’une machine qui peut produire une chemise par heure, mais qui nécessite un changement d’outil à chaque changement de modèle.

Sans Heijunka, l’entreprise aurait tendance à produire les chemises en lots, en minimisant le nombre de changements d’outil. Par exemple, elle pourrait produire les chemises dans l’ordre suivant : A A A A A B B B C C D D. Cependant, cette méthode présente plusieurs inconvénients : elle génère des stocks importants, elle augmente le temps de réponse aux clients, elle cache les défauts et elle crée des déséquilibres dans le flux de production.

Avec Heijunka, l’entreprise va chercher à produire les chemises dans un ordre plus régulier, en respectant la demande des clients et en réduisant les stocks. Par exemple, elle pourrait produire les chemises dans l’ordre suivant : A A B C D A A B C D A B. Pour ce faire, elle va utiliser une boîte Heijunka qui va indiquer le nombre et le type de chemises à produire pour chaque heure. Elle va également utiliser un séquenceur qui va fournir les cartes Kanban aux opérateurs pour qu’ils puissent préparer les outils nécessaires à chaque changement de modèle.

Principe du nivellement en Heijunka

Nivellement par volume : Explication et exemples

Le nivellement par volume consiste à ajuster le nombre d’unités produites pour chaque type de produit en fonction de la demande des clients. Il permet d’éviter les variations de production qui peuvent entraîner des surcharges ou des sous-charges de travail, des ruptures de stock ou des invendus. Le nivellement par volume nécessite une bonne connaissance de la demande des clients, ainsi qu’une capacité à adapter la production en cas de fluctuations.

Par exemple, supposons qu’une entreprise reçoive des commandes de 500 unités par semaine, mais avec une répartition inégale par jour : 200 le lundi, 100 le mardi, 50 le mercredi, 100 le jeudi et 50 le vendredi. Sans nivellement par volume, l’entreprise devrait produire 200 unités le lundi, ce qui pourrait engendrer du stress, des erreurs, des retards ou des coûts supplémentaires.

Avec nivellement par volume, l’entreprise pourrait placer un petit stock de produits finis près de l’expédition, pour répondre à la forte demande du lundi, et niveler la production à 100 unités par jour tout au long de la semaine. Ainsi, l’entreprise pourrait réduire les stocks, les coûts, les délais et améliorer la qualité et la satisfaction des clients.

Nivellement par type : Explication et exemples

Le nivellement par type consiste à alterner les différents types de produits à produire pour éviter les changements fréquents et les longs temps de réglage des machines. Il permet d’améliorer la flexibilité, la réactivité et la diversité de l’offre. Le nivellement par type nécessite une réduction des temps de changement d’outil, ainsi qu’une bonne coordination entre les différents postes de travail.

Par exemple, reprenons l’entreprise qui fabrique des chemises de quatre modèles différents. Sans nivellement par type, l’entreprise devrait changer d’outil à chaque changement de modèle, ce qui pourrait prendre du temps et réduire la productivité. Avec nivellement par type, l’entreprise va chercher à produire les chemises dans un ordre plus régulier, en respectant la demande des clients et en réduisant les changements d’outil.

Par exemple, elle pourrait produire les chemises dans l’ordre suivant : A A B C D A A B C D A B. Ainsi, l’entreprise pourrait augmenter la productivité, la qualité et la variété des produits.

Avantages et inconvénients de Heijunka

Les avantages spécifiques au Heijunka

Heijunka présente de nombreux avantages pour les entreprises qui souhaitent optimiser leur système de production selon les principes du lean manufacturing. Parmi ces avantages, on peut citer :

- La réduction des stocks et des coûts associés (espace, manutention, obsolescence…)

- L’amélioration du flux de production et de la capacité à répondre aux variations de la demande

- L’amélioration de la qualité et de la fiabilité des produits (grâce à la détection rapide des défauts)

- L’amélioration de la flexibilité et de la diversité de l’offre (grâce à la réduction des temps de changement d’outil)

- L’amélioration de la satisfaction et de la fidélisation des clients (grâce à la réduction des délais de livraison et à l’adaptation aux besoins)

- L’amélioration du climat social et de la motivation des employés (grâce à l’élimination du stress, du surmenage ou de l’ennui)

Les inconvénients potentiels et comment les surmonter

Heijunka n’est pas une méthode miracle qui s’applique sans difficulté à tous les contextes. Il existe certains inconvénients ou obstacles potentiels à sa mise en œuvre. Parmi ceux-ci, on peut citer :

- La difficulté à prévoir avec précision la demande des clients et à s’adapter aux fluctuations imprévues

- La difficulté à coordonner les différents postes de travail et à assurer la synchronisation des flux

- La difficulté à former et à impliquer les employés dans la démarche Heijunka

- La difficulté à convaincre les clients et les fournisseurs de la pertinence du Heijunka

Pour surmonter ces inconvénients, il est nécessaire de mettre en place des actions complémentaires, telles que :

- L’analyse des données historiques et des tendances de la demande, ainsi que la mise en place d’un système de prévision et de révision régulière

- La réduction des temps de changement d’outil par la méthode SMED (Single Minute Exchange of Die)

- La standardisation des opérations et la mise en place de procédures claires et visibles

- La formation et la sensibilisation des employés aux principes du Heijunka et aux bénéfices qu’ils peuvent en tirer

- La communication et la collaboration avec les clients et les fournisseurs pour établir des relations de confiance et de partenariat

Outils et stratégies pour implémenter Heijunka

Les outils essentiels pour mettre en place Heijunka

Pour l’implémentation, il existe plusieurs outils qui peuvent faciliter la planification, le contrôle et l’amélioration du processus de production. Parmi ces outils, on peut citer :

- La boîte Heijunka et le séquenceur, comme expliqué précédemment

- Les cartes Kanban, qui sont des supports visuels qui indiquent le nombre d’unités à produire ou à livrer pour chaque type de produit

- Le tableau Heijunka, qui est un tableau qui affiche le plan de production sur une période donnée, ainsi que les indicateurs de performance tels que le taux de service, le taux de défaut, le temps de cycle, etc.

- Le marquage au sol, qui est une technique qui consiste à délimiter les zones de stockage, de production et de circulation par des couleurs ou des symboles

- Le management visuel, qui est une méthode qui consiste à utiliser des affichages, des panneaux, des graphiques ou des tableaux pour communiquer les informations pertinentes aux employés

Stratégies d’implémentation réussies

Pour réussir l’implémentation de Heijunka, il ne suffit pas de disposer des outils adéquats. Il faut également adopter une stratégie qui tienne compte du contexte spécifique de l’entreprise, de ses objectifs, de ses contraintes et de ses opportunités. Parmi les stratégies possibles, on peut citer :

- L’approche par étapes, qui consiste en un déploiement progressif, en commençant par un produit ou un processus pilote, puis en l’étendant aux autres produits ou processus

- L’approche par projets, qui consiste à définir un plan d’action avec des objectifs clairs, des responsables identifiés, des ressources allouées et des échéances fixées

- L’approche participative, qui consiste à impliquer les employés dans la conception, la réalisation et l’évaluation de l’implémentation, en les formant, en les consultant et en les récompensant

- L’approche par l’amélioration continue, qui consiste à mesurer régulièrement les résultats du Heijunka, à identifier les problèmes ou les opportunités d’amélioration, et à mettre en œuvre des actions correctives ou préventives

Conclusion

Heijunka est une technique de nivellement de la production qui permet aux entreprises d’optimiser leur système de production selon les principes du lean manufacturing. Elle permet de réduire les stocks, les coûts, les délais, les défauts, et d’améliorer la qualité, la flexibilité, la productivité, la satisfaction et la fidélisation des clients. Cette technique nécessite souvent l’utilisation d’outils visuels tels que la boîte Heijunka, les cartes Kanban, le tableau Heijunka, le marquage au sol et le management visuel.

Heijunka nécessite également l’adoption d’une stratégie adaptée au contexte de l’entreprise, qui peut être par étapes, par projets, participative ou par l’amélioration continue. La méthode a été mis en œuvre avec succès par de nombreuses entreprises dans différents secteurs d’activité, telles que Toyota, Nike ou Starbucks.

Nous espérons que cet article vous a permis de comprendre Heijunka et ses avantages pour une production équilibrée en lean manufacturing. Si vous souhaitez en savoir plus sur cette technique ou sur le lean manufacturing en général, n’hésitez pas à consulter notre blog Nouvelle Industrie, où vous trouverez des articles, des vidéos, des podcasts et des formations sur ces sujets.

Merci de votre attention et à bientôt sur notre blog !