Le 5 pourquoi est une méthode qui permet d’identifier la cause profonde d’un problème en se posant successivement la question « Pourquoi ? » cinq fois. Cette méthode fait partie des outils recommandés du lean management. Dans cet article, nous allons vous expliquer le principe du 5 pourquoi, son application dans la résolution de problèmes, ses domaines d’application, ses limites et comment l’intégrer dans une démarche d’amélioration continue.

Comprendre le principe du 5 pourquoi

Définition et origine de la méthode

Le 5 pourquoi est une méthode qui consiste à remonter à la source d’un problème en se posant la question « Pourquoi ? » cinq fois de suite. Chaque réponse à un « Pourquoi ? » sert de base pour construire la question suivante. L’objectif est d’identifier la cause racine du problème, c’est-à-dire la cause qui, si elle est éliminée, empêche le problème de se reproduire.

L’origine de la méthode remonte aux années 1930, lorsque Sakichi Toyoda, le fondateur de Toyota, l’a utilisée pour améliorer la qualité de ses machines à tisser. Il a constaté que les problèmes étaient souvent le résultat d’une série de causes et d’effets liés entre eux. Il a donc cherché à remonter à la cause initiale en se posant plusieurs fois la question « Pourquoi ?« . Il a estimé que cinq questions étaient suffisantes pour identifier la cause racine dans la plupart des cas.

La méthode du 5 pourquoi a ensuite été intégrée au Toyota Production System (TPS), le système de production lean développé par Toyota dans les années 1950. Le TPS repose sur le principe de l’élimination des gaspillages et de la recherche de la perfection. Le 5 pourquoi est un outil qui permet de détecter les sources de gaspillage et d’améliorer en continu les processus de production.

L’intérêt du 5 pourquoi dans l’approche lean

Le 5 pourquoi est un outil qui s’inscrit dans l’approche lean, qui vise à optimiser la valeur ajoutée pour le client en réduisant les activités qui n’en apportent pas. Le 5 pourquoi permet de :

- Identifier les causes profondes des problèmes et non pas seulement les symptômes.

- Trouver des solutions durables et préventives plutôt que curatives.

- Impliquer les acteurs concernés par le problème dans la recherche des causes et des solutions.

- Favoriser l’apprentissage et le partage des connaissances au sein de l’équipe.

- Renforcer la culture d’amélioration continue dans l’entreprise.

Le 5 pourquoi est donc un outil simple mais puissant pour résoudre les problèmes et améliorer les performances de l’entreprise.

L’application du 5 pourquoi dans la résolution de problèmes

Identifier le problème

La première étape pour appliquer la méthode du 5 pourquoi est d’identifier clairement le problème à résoudre. Il faut définir le problème de manière factuelle, en évitant les jugements ou les interprétations. Il faut également préciser le contexte du problème : quand, où, comment, avec qui il se produit. Il peut être utile de se baser sur des données chiffrées ou des indicateurs pour mesurer l’ampleur du problème.

Par exemple, le problème peut être formulé ainsi : « Le taux de rebond sur notre site web a augmenté de 15% au cours du dernier trimestre. »

Pourquoi poser la question « Pourquoi? » cinq fois

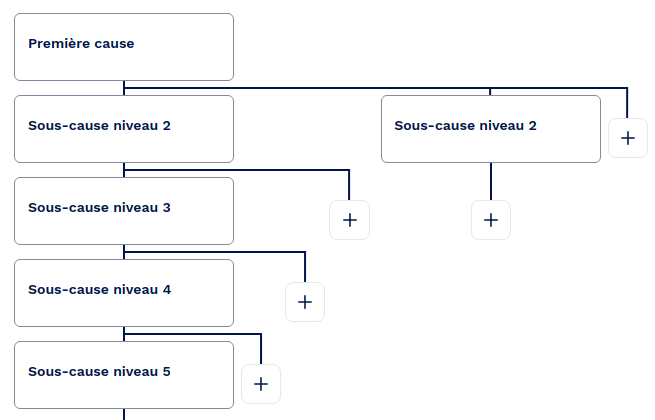

Une fois le problème identifié, il faut se poser la question « Pourquoi ? » pour trouver la première cause du problème. Puis, il faut se poser à nouveau la question « Pourquoi ? » pour trouver la cause de la première cause, et ainsi de suite jusqu’à atteindre la cause racine. Le nombre de cinq questions n’est pas une règle absolue, il peut varier selon la complexité du problème. L’important est de s’arrêter lorsque la cause identifiée n’est plus sous le contrôle de l’équipe ou de l’entreprise, ou lorsque la réponse devient trop vague ou trop générale.

Exemple concret de l’application du 5 pourquoi

Pour illustrer l’application du 5 pourquoi, prenons l’exemple d’un problème rencontré par une entreprise qui fabrique des pièces métalliques. Le problème est le suivant : « Le taux de pièces non conformes est supérieur à 10% ». Voici le questionnement qui peut être mené pour identifier la cause racine du problème :

- Pourquoi le taux de pièces non conformes est supérieur à 10% ?

- Parce que certaines pièces présentent des défauts de forme ou de dimension.

- Pourquoi certaines pièces présentent des défauts de forme ou de dimension ?

- Parce que les machines qui fabriquent les pièces ne sont pas réglées correctement.

- Pourquoi les machines qui fabriquent les pièces ne sont pas réglées correctement ?

- Parce que les opérateurs qui utilisent les machines ne sont pas formés au réglage des machines.

- Pourquoi les opérateurs qui utilisent les machines ne sont pas formés au réglage des machines ?

- Parce que la formation au réglage des machines n’est pas incluse dans le plan de formation des opérateurs.

- Pourquoi la formation au réglage des machines n’est pas incluse dans le plan de formation des opérateurs ?

- Parce que la direction n’a pas conscience de l’impact du réglage des machines sur la qualité des pièces.

Dans cet exemple, la cause racine du problème est le manque de conscience de la direction sur l’impact du réglage des machines sur la qualité des pièces. C’est cette cause qu’il faut traiter pour résoudre le problème de manière durable.

La méthode des 5 pourquoi est-elle universelle ?

Les différents domaines d’application du 5 pourquoi

La méthode des 5 pourquoi peut être utilisée dans différents domaines d’application, tels que :

- L’ingénierie et la maintenance : pour identifier les causes des pannes, des dysfonctionnements ou des défaillances techniques.

- La qualité : pour identifier les causes des non-conformités, des réclamations clients ou des écarts par rapport aux normes.

- L’informatique et les logiciels : pour identifier les causes des bugs, des erreurs ou des failles de sécurité.

- Le management et la stratégie : pour identifier les causes des problèmes organisationnels, des conflits internes ou des opportunités d’amélioration.

- La santé et la sécurité : pour identifier les causes des accidents, des maladies ou des risques professionnels.

Le 5 pourquoi est donc un outil polyvalent et adaptable à de nombreux contextes. Il peut être utilisé aussi bien par des individus que par des équipes, aussi bien pour des problèmes simples que pour des problèmes complexes.

Les limites de la méthode

Toutefois, le 5 pourquoi n’est pas une méthode infaillible. Elle présente certaines limites qu’il faut connaître et prendre en compte pour l’utiliser efficacement. Parmi ces limites, on peut citer :

- Le risque de subjectivité : les réponses aux questions « Pourquoi ? » peuvent varier selon les personnes qui les formulent. Il faut donc veiller à se baser sur des faits vérifiables et à impliquer les personnes compétentes et concernées par le problème.

- Le risque de confusion : les causes identifiées peuvent être multiples, interdépendantes ou non linéaires. Il faut donc veiller à distinguer les causes principales des causes secondaires, et à utiliser des outils complémentaires comme le diagramme d’Ishikawa ou le diagramme logique pour représenter les relations de cause à effet.

- Le risque de superficialité : les questions « Pourquoi ? » peuvent être trop générales ou trop vagues, et ne pas permettre d’atteindre la cause racine du problème. Il faut donc veiller à préciser les questions en utilisant le QQOQCCP ou en reformulant les questions avec d’autres mots.

Le 5 pourquoi est donc un outil qui nécessite un certain savoir-faire et un certain sens critique pour être utilisé correctement. Il ne suffit pas de se poser cinq questions au hasard, il faut se poser les bonnes questions, au bon moment, avec les bonnes personnes.

Faire du 5 pourquoi un outil d’amélioration continue

Intégration du 5 pourquoi dans une démarche d’amélioration continue

Le 5 pourquoi n’est pas un outil isolé, il s’inscrit dans une démarche globale d’amélioration continue. Il ne suffit pas d’identifier la cause racine d’un problème, il faut également mettre en place des actions correctives pour éliminer cette cause et prévenir la réapparition du problème. Pour cela, il existe une méthode simple et efficace qui s’appuie sur le 5 pourquoi : la méthode PDCA (Plan-Do-Check-Act).

La méthode PDCA consiste à suivre quatre étapes cycliques pour résoudre un problème et améliorer un processus :

- Plan (Planifier) : il s’agit de définir le problème, de fixer des objectifs, de rechercher les causes du problème (avec le 5 pourquoi par exemple) et de définir un plan d’action.

- Do (Réaliser) : il s’agit de mettre en œuvre le plan d’action, en respectant les délais, les ressources et les responsabilités définis.

- Check (Vérifier) : il s’agit de mesurer les résultats obtenus, de comparer ces résultats aux objectifs fixés, et d’analyser les écarts éventuels.

- Act (Agir) : il s’agit de tirer les enseignements de l’expérience, de capitaliser sur les bonnes pratiques, de corriger les points faibles, et de standardiser les améliorations apportées.

La méthode PDCA permet donc de mettre en place un processus d’amélioration continue, qui repose sur le principe de l’apprentissage par l’expérience. Le 5 pourquoi est un outil qui s’intègre parfaitement dans la première étape du PDCA, celle de la planification.

L’importance du suivi et du contrôle dans la méthode des 5 pourquoi

Pour que le 5 pourquoi soit efficace, il ne suffit pas de l’utiliser une fois pour identifier la cause racine d’un problème. Il faut également assurer un suivi et un contrôle des actions mises en place pour éliminer cette cause. En effet, il se peut que les actions correctives ne soient pas suffisantes, ou qu’elles entraînent des effets indésirables. Il faut donc vérifier régulièrement si le problème est bien résolu, et si les résultats sont satisfaisants.

Pour assurer un suivi et un contrôle efficaces, il existe plusieurs outils qui peuvent être utilisés en complément du 5 pourquoi, tels que :

- Le diagramme de Gantt : il permet de planifier les actions à réaliser, de définir les responsables, les délais et les ressources nécessaires, et de suivre l’avancement du projet.

- Le tableau de bord : il permet de mesurer les indicateurs clés de performance, de comparer les résultats obtenus aux objectifs fixés, et de visualiser les écarts et les tendances.

- Le diagramme de Pareto : il permet d’identifier les causes les plus fréquentes ou les plus importantes d’un problème, et de hiérarchiser les actions à mener en fonction de leur impact.

- Le diagramme de contrôle : il permet de surveiller la stabilité et la variabilité d’un processus, et de détecter les causes spéciales ou communes de variation.

Ces outils permettent donc de contrôler l’efficacité des actions correctives mises en place suite à l’analyse du 5 pourquoi, et de s’assurer que le problème est bien résolu de manière durable.

Utiliser le 5 pourquoi dans Shizen

Shizen est une plateforme qui facilite la mise en œuvre du lean management dans les entreprises. Shizen permet de gérer les projets d’amélioration continue, de collaborer avec les équipes, et d’utiliser des outils adaptés au lean. Parmi ces outils, on trouve le 5 pourquoi, qui est intégré nativement dans Shizen.

Avec Shizen, vous pouvez donc utiliser le 5 pourquoi de manière simple et efficace, sans avoir besoin d’un support papier ou d’un logiciel spécifique. Vous pouvez également partager votre analyse avec vos collaborateurs, consulter l’historique des analyses réalisées, et accéder à des rapports synthétiques sur vos projets d’amélioration continue.

Si vous souhaitez en savoir plus sur Shizen, vous pouvez visiter notre site web ou demander une démonstration gratuite. Vous découvrirez comment Shizen peut vous aider à optimiser vos processus, à réduire vos coûts, et à augmenter votre satisfaction client.

Conclusion: Le 5 pourquoi, un outil simple et puissant pour le lean management

Pour conclure, le 5 pourquoi est un outil qui permet d’identifier la cause profonde d’un problème en se posant successivement la question « Pourquoi ? » cinq fois. Cette méthode a été développée par Sakichi Toyoda, le fondateur de Toyota, et fait partie des outils du lean management. Le 5 pourquoi permet de résoudre les problèmes de manière ample et préventive, en éliminant les sources de gaspillage et en améliorant la qualité des processus.

Le 5 pourquoi présente toutefois certaines limites qu’il faut connaître et prendre en compte pour l’utiliser efficacement. Le 5 pourquoi n’est pas un outil isolé, il s’inscrit dans une démarche globale d’amélioration continue, qui repose sur le principe du PDCA (Plan-Do-Check-Act). Le 5 pourquoi nécessite également un suivi et un contrôle des actions mises en place pour éliminer la cause racine du problème, à l’aide d’outils comme le diagramme de Gantt, le tableau de bord, le diagramme de Pareto ou le diagramme de contrôle.

Le 5 pourquoi est un outil qui peut être utilisé facilement avec Shizen, une plateforme qui facilite la mise en œuvre du lean management dans les entreprises. Shizen permet d’éradiquer 3 fois plus de problèmes, de collaborer avec les équipes, et d’utiliser des outils adaptés au lean, dont le 5 pourquoi. Le 5 pourquoi est donc un outil simple mais puissant pour le lean management, qui vous permettra de résoudre vos problèmes et d’améliorer vos performances.