Vous avez un problème à résoudre, un processus à optimiser, un projet à réaliser ? Vous cherchez une méthode simple et efficace pour atteindre vos objectifs ? Alors, vous devriez vous intéresser au PDCA, une méthode d’amélioration continue qui vous permet de planifier, faire, vérifier et agir en fonction des résultats obtenus. Dans cet article, je vais vous expliquer ce qu’est le PDCA, comment il fonctionne, quels sont ses avantages et ses inconvénients, et comment le mettre en œuvre dans votre entreprise.

Comprendre le PDCA : Origine et définition

Origine et importance du PDCA

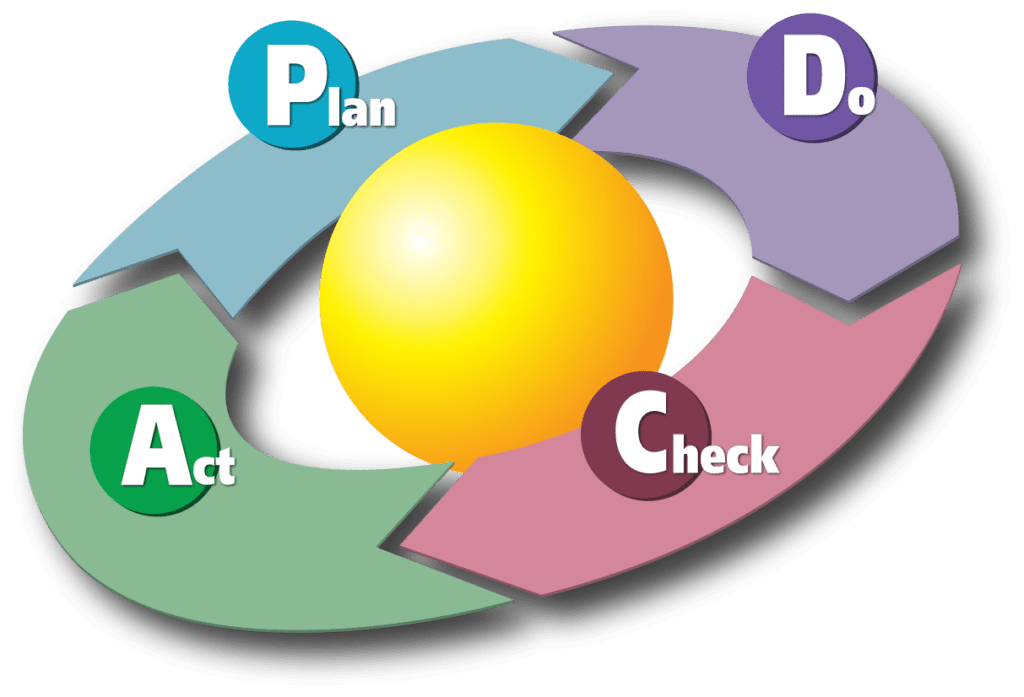

Le PDCA est l’acronyme de Plan-Do-Check-Act, qui signifie en français Planifier-Faire-Vérifier-Agir. Il s’agit d’un cycle en quatre étapes qui vise à améliorer continuellement la qualité et l’efficacité des processus et des produits. Le PDCA est aussi appelé cycle de Deming ou roue de Deming, du nom de son principal promoteur, William Edwards Deming, un statisticien et consultant américain qui a introduit cette méthode au Japon dans les années 1950.

Le PDCA est inspiré du cycle de Shewhart, du nom de Walter A. Shewhart, un physicien et ingénieur américain qui a développé la notion de contrôle statistique de la qualité. Le cycle de Shewhart se composait de trois étapes : spécifier-planifier-faire (specify-plan-do). Deming a ajouté la quatrième étape : étudier-agir (study-act), qui correspond aux phases de vérification et d’action du PDCA.

Le PDCA est une méthode universelle qui peut s’appliquer à tout type de processus, de produit ou de projet. Il repose sur le principe du test and learn, c’est-à-dire qu’il faut tester une solution, mesurer son impact, apprendre des résultats et ajuster la solution en conséquence. Le PDCA permet ainsi de résoudre des problèmes, d’innover, de s’adapter aux changements et de s’améliorer en permanence.

Définition du PDCA

Le PDCA est une méthode d’amélioration continue qui consiste à réaliser un cycle en quatre phases : planifier, faire, vérifier et agir. Chaque phase a un objectif précis :

- Planifier : il s’agit de définir le problème à résoudre, d’analyser ses causes, d’établir les objectifs à atteindre et de concevoir un plan d’action.

- Faire : il s’agit de mettre en œuvre le plan d’action, en respectant les ressources et les délais prévus.

- Vérifier : il s’agit de mesurer les résultats obtenus grâce au plan d’action, de les comparer aux objectifs fixés et d’évaluer l’efficacité de la solution.

- Agir : il s’agit d’implémenter les améliorations identifiées lors de la phase précédente, de normaliser et de standardiser le processus amélioré.

Le PDCA est un cycle qui se répète indéfiniment, jusqu’à ce que le problème soit résolu ou que le processus soit optimisé. A chaque cycle, on peut affiner la solution ou tester une nouvelle hypothèse. Le PDCA permet ainsi d’apprendre par l’expérience et de progresser vers l’excellence.

Les 4 phases du processus PDCA

Phase 1 : Planifier (Plan)

La première phase du PDCA consiste à planifier l’action d’amélioration. Elle se décompose en trois sous-étapes :

1. Identification et définition du problème

La première étape consiste à identifier et à définir le problème à résoudre. Il faut être le plus précis possible, en utilisant des données quantitatives et qualitatives. Il faut également délimiter le périmètre du problème, c’est-à-dire identifier les acteurs, les processus, les produits ou les services concernés. Il est utile de reformuler le problème sous forme de question, par exemple : comment réduire le taux de rebond sur notre site web ? comment augmenter la satisfaction client ? comment diminuer les coûts de production ?

2. Analyse des causes du problème

La deuxième étape consiste à analyser les causes du problème, en utilisant des outils appropriés, tels que le diagramme de Pareto, le diagramme d’Ishikawa ou le 5 pourquoi. Il s’agit d’identifier les causes principales et secondaires du problème, en remontant à la source. Il faut distinguer les causes réelles des symptômes, et éviter de se baser sur des opinions ou des suppositions. Il faut également hiérarchiser les causes selon leur importance et leur fréquence.

3. Établissement d’un plan d’action

La troisième étape consiste à établir un plan d’action, en se basant sur l’analyse des causes. Il s’agit de définir les actions à mener pour résoudre le problème, en choisissant la solution la plus adaptée, la plus efficace et la plus rentable. Il faut également définir les objectifs à atteindre, les indicateurs de mesure, les responsables, les ressources et les délais de réalisation. Il est recommandé d’utiliser la méthode SMART pour formuler les objectifs : spécifiques, mesurables, atteignables, réalistes et temporels.

Phase 2 : Faire (Do)

La deuxième phase du PDCA consiste à faire l’action d’amélioration. Elle se décompose en deux sous-étapes :

1. Mise en œuvre du plan d’action

La première étape consiste à mettre en œuvre le plan d’action, en respectant les consignes établies lors de la phase précédente. Il s’agit de réaliser les actions prévues, en impliquant les acteurs concernés et en communiquant sur l’avancement du projet. Il est conseillé de tester la solution sur une échelle réduite ou sur un échantillon représentatif, avant de la généraliser à l’ensemble du processus ou du produit.

2. Recueil des données nécessaires pour l’analyse de l’efficacité

La deuxième étape consiste à recueillir les données nécessaires pour l’analyse de l’efficacité de la solution. Il s’agit de mesurer les résultats obtenus grâce au plan d’action, en utilisant les indicateurs définis lors de la phase précédente. Il faut également collecter des données sur le processus ou le produit avant l’intervention, afin de pouvoir comparer la situation initiale et la situation finale.

Phase 3 : Vérifier (Check)

La troisième phase du PDCA consiste à vérifier l’action d’amélioration. Elle se décompose en deux sous-étapes :

1. Analyse des résultats obtenus

La première étape consiste à analyser les résultats obtenus grâce au plan d’action. Il s’agit d’utiliser des outils statistiques ou graphiques pour traiter et visualiser les données collectées lors de la phase précédente. Il faut également interpréter les résultats, en identifiant les écarts positifs ou négatifs par rapport aux objectifs fixés.

2. Comparaison avec les résultats attendus

La deuxième étape consiste à comparer les résultats obtenus avec les résultats attendus. Il s’agit d’évaluer l’efficacité de la solution mise en œuvre, en mesurant son impact sur le problème à résoudre. Il faut également analyser les causes des écarts éventuels entre les résultats obtenus et les résultats attendus, et proposer des pistes d’amélioration.

Phase 4 : Agir (Act)

La quatrième phase du PDCA consiste à agir sur l’action d’amélioration. Elle se décompose en deux sous-étapes :

1. Implémentation des améliorations

La première étape consiste à implémenter les améliorations identifiées lors de la phase précédente. Il s’agit de modifier le processus ou le produit en fonction des résultats obtenus et des pistes d’amélioration proposées. Il faut également communiquer sur les changements effectués et former les acteurs concernés à la nouvelle méthode ou au nouveau produit.

2. Normalisation et standardisation du processus

La deuxième étape consiste à normaliser et à standardiser le processus amélioré. Il s’agit de formaliser les bonnes pratiques, les procédures, les règles et les normes qui garantissent la qualité et l’efficacité du processus ou du produit. Il faut également mettre en place un système de contrôle et de suivi pour vérifier que le processus ou le produit respecte les exigences définies.

L’élément clé du PDCA : l’amélioration continue

Le rôle de l’amélioration continue dans le PDCA

L’amélioration continue est l’élément clé du PDCA. Elle repose sur l’idée que tout processus ou produit peut être amélioré, et qu’il faut donc chercher en permanence à le perfectionner. L’amélioration continue implique une démarche proactive, qui consiste à anticiper les problèmes, à innover, à s’adapter aux changements et à apprendre de ses erreurs. L’amélioration continue permet ainsi d’augmenter la satisfaction des clients, la performance des équipes, la compétitivité de l’entreprise et la qualité de vie au travail.

Exemple de mise en œuvre de l’amélioration continue via le PDCA

Pour illustrer la mise en œuvre de l’amélioration continue via le PDCA, prenons l’exemple d’une entreprise qui souhaite réduire son impact environnemental. Voici comment elle peut procéder :

- Planifier : l’entreprise identifie le problème à résoudre, qui est la réduction de ses émissions de CO2. Elle analyse les causes du problème, qui sont liées à sa consommation d’énergie, à ses modes de transport, à ses déchets, etc. Elle établit un plan d’action, qui consiste à mettre en place des mesures d’économie d’énergie, de mobilité durable, de recyclage, etc. Elle définit des objectifs chiffrés, tels que réduire ses émissions de CO2 de 20% en un an.

- Faire : l’entreprise met en œuvre son plan d’action, en sensibilisant ses collaborateurs, en installant des équipements économes en énergie, en favorisant le covoiturage ou le télétravail, en triant ses déchets, etc. Elle recueille des données sur sa consommation d’énergie, ses émissions de CO2, ses déchets produits, etc.

- Vérifier : l’entreprise analyse les résultats obtenus grâce à son plan d’action, en utilisant des tableaux de bord ou des graphiques. Elle compare les résultats obtenus avec les objectifs fixés et évalue l’efficacité de ses mesures.

- Agir : l’entreprise implémente les améliorations identifiées lors de la phase précédente, en renforçant ou en modifiant ses actions selon les besoins. Elle normalise et standardise son processus d’amélioration environnementale.

L’entreprise recommence ensuite le cycle PDCA avec un nouveau problème à résoudre ou un nouvel objectif à atteindre, dans une logique d’amélioration continue.

Les avantages et inconvénients de la méthode PDCA

Les avantages de la méthode PDCA

La méthode PDCA présente plusieurs avantages :

- Elle est simple et facile à appliquer, car elle suit une logique intuitive et rationnelle.

- Elle est universelle et adaptable, car elle peut s’appliquer à tout type de processus, de produit ou de projet, dans tout domaine d’activité.

- Elle est efficace et rentable, car elle permet de résoudre des problèmes, d’optimiser des processus, d’innover, de s’adapter aux changements et de s’améliorer en permanence.

- Elle est participative et collaborative, car elle implique les acteurs concernés à chaque étape du cycle et favorise le partage des connaissances et des bonnes pratiques.

Les inconvénients de la méthode PDCA

La méthode PDCA présente également quelques inconvénients :

- Elle peut être source de frustration et de découragement, car elle implique de remettre en question ses méthodes et ses résultats à chaque cycle et de ne jamais se satisfaire du statu quo.

- Elle peut être difficile à mettre en œuvre, car elle requiert une culture d’amélioration continue, une implication des acteurs, une communication efficace et un suivi rigoureux.

Pour éviter ces inconvénients, il est important de bien définir le problème à résoudre, les objectifs à atteindre, les indicateurs de mesure, les responsables, les ressources et les délais. Il faut également choisir les outils adaptés à chaque étape du cycle, impliquer les acteurs concernés, communiquer sur les résultats et les améliorations, et célébrer les succès.

Conclusion

Le PDCA est une méthode d’amélioration continue qui vous permet de mener à bien vos actions d’amélioration. Il se compose de quatre étapes : planifier, faire, vérifier et agir. Il vous aide à résoudre des problèmes, à optimiser des processus, à innover, à s’adapter aux changements et à progresser vers l’excellence. Il présente de nombreux avantages, mais aussi quelques inconvénients qu’il faut savoir éviter. Pour mettre en œuvre le PDCA dans votre entreprise, vous pouvez utiliser Shizen, un logiciel qui vous accompagne dans votre démarche d’amélioration continue.

J’espère que cet article vous a plu et qu’il vous a permis de mieux comprendre le PDCA. N’hésitez pas à me laisser vos commentaires ou vos questions. A bientôt !